Baubeginn für Rotorblattprüfstand der Superlative

Am Großen Westring startet das Fraunhofer IWES die Bauarbeiten für einen dritten Rotorblatt-Prüfstand, in dem modernste Prototypen von über 120 Meter langen Blätter geprüft werden können. Rund 19 Mio. Euro fließen in dem Projekt „Zukunftskonzept Betriebsfestigkeit Rotorblätter Phase II“ in den Aufbau einer Prüfinfrastruktur mit modularem Prüfblock sowie die Entwicklung neuer Methoden zur Untersuchung von Teilsegmenten. Der Standort am Fischereihafen bietet den Vorteil, dass über den Seeweg angelieferte lange Blätter nur einen kurzen Weg bis zur Prüfhalle haben.

In den letzten fünf Jahren sind die Abmessungen für Rotorblätter der neuesten Generation von knapp 90 Meter auf 115 Meter angestiegen und erreichen damit die Länge eines Fußballfeldes. Eine rasante Entwicklung, die selbst die Phantasie von Branchenkennern überflügelte: Genau vor zehn Jahren hatte das Fraunhofer IWES seine 90 Meter Testhalle in Betrieb genommen. Das Größenwachstum hielt an, die beiden bestehenden Hallen sind gut ausgelastet, für Anfragen zum Testen von XXL-Blättern internationaler Hersteller fehlte dem Institut bisher jedoch die passende Infrastruktur. Diese soll nun am Großen Westring errichtet werden und im Sommer 2022 den Betrieb aufnehmen. Das Bundesministerium für Wirtschaft und Energie fördert das Projekt allein mit 14,8 Mio. Euro.

„In den vergangenen zehn Jahren wurden die vom Bund geförderten Rotorblattprüfstände in Bremerhaven intensiv genutzt, um die Technologie weiterzuentwickeln. Im Ergebnis konnten immer größere und leistungsfähigere Blätter produziert werden, die den Ausbau der Windenergienutzung in Deutschland maßgeblich vorangebracht haben. Das Bundesministerium für Wirtschaft und Energie finanziert deshalb auch den neuen Rotorblattprüfstand in Bremerhaven – damit lassen sich in Zukunft weitere Optimierungspotenziale heben, die der Energiewende in Deutschland zugutekommen,“ sagt Dr. Wolfgang Langen, Leiter des Referats Energieforschung – Projektförderung und Internationales, Bundesministerium für Wirtschaft und Energie.

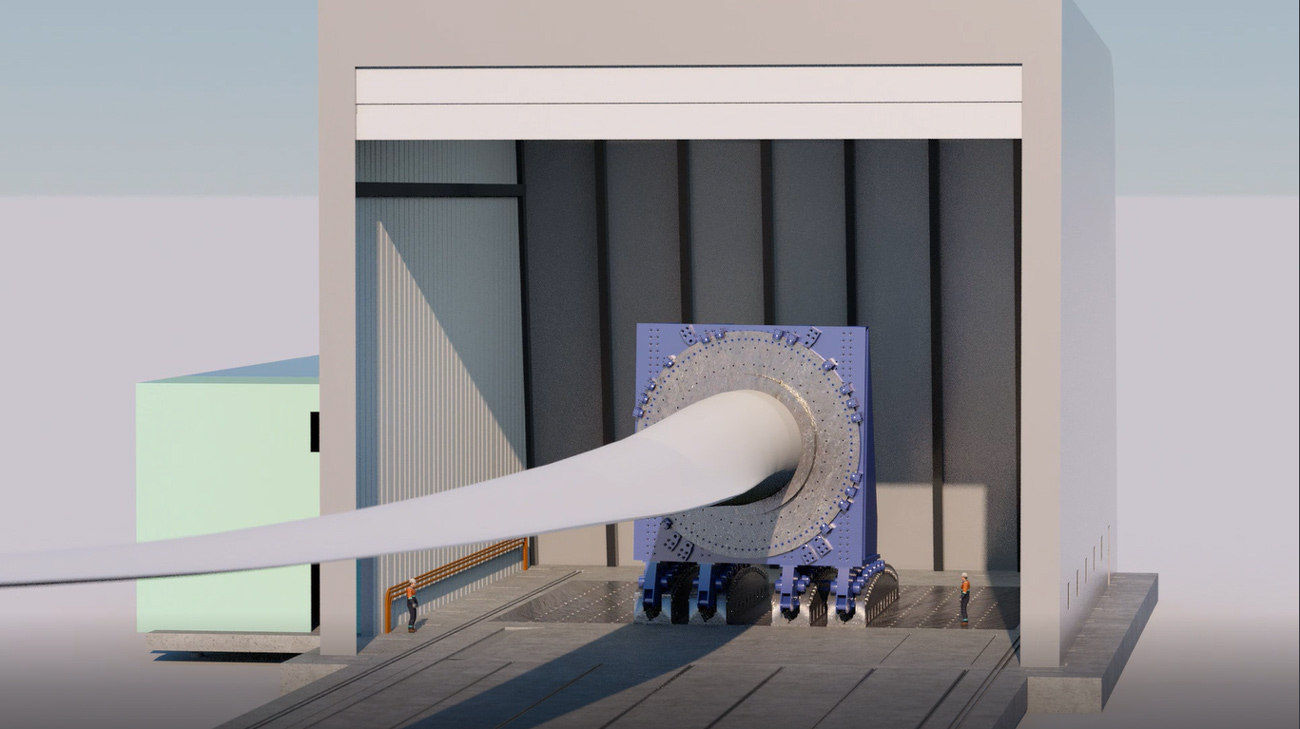

Rotorblätter entscheiden essenziell über die Leistungsfähigkeit, die Zuverlässigkeit und die Kosten von Windenergieanlagen. Die Investitionen in die Qualitätssicherung der Rotorblattentwicklung sind gewichtig: Der Prüfblock aus 600 Tonnen Stahl zur Befestigung des Rotorblattes kann gekippt und das Blatt über eine entsprechende Vorrichtung um 180 Grad am Block gedreht werden. Zudem ist die Konstruktion erweiterbar und umrüstbar – falls Veränderungen am Markt Anpassungen erforderlich machen sollten.

Der erste sichtbare Schritt des Prüfstandbaus ist die Verankerung von 175 Stützpfählen im Sandboden des Baugeländes. Sie stellen sicher, dass die enormen Lasten, die während der Prüfungen auftreten, abgeleitet werden können. Ein Portalkran für die Anhebung der Rotorblatt-Giganten ist auf die Traglast von 120 Tonnen ausgelegt – das ist so viel, wie 20 Elefanten zusammen auf die Waage bringen. Der nächste Meilenstein ist die Fertigstellung der Prüfhalle bis Jahresende. Die Einrichtung von Prüfblock und Messtechnik erfolgt 2022.

Da die Prüfung eines Rotorblattes mehrere Monate dauert, erhöht der dritte Prüfstand die Kapazität und stärkt den IWES-Institutsstandort Bremerhaven. Das Land Bremen, das BMBF und EFRE unterstützen das Infrastrukturprojekt mit rund 4 Mio. Euro.

„Ich freue mich, dass mit dem neuen Rotorblattprüfstand das Prüfzentrum am IWES erweitert und den aktuellen Anforderungen der Hersteller von Komponenten für Windenergieanlagen angepasst wird. Wir unterstützen die ständige Erweiterung der einzigartigen Prüfinfrastruktur in Bremerhaven, damit das IWES einer der weltweit wichtigsten Forschungspartner für die Unternehmen der Windenergiebranche bleibt und seine starke Rolle sogar noch ausbaut,“ erklärt Dr. Claudia Schilling, Senatorin für Wissenschaft und Häfen der Freien Hansestadt Bremen.

Durch die Entwicklung neuer Methoden wollen die Rotorblattexperten vom IWES auch intelligenter prüfen. So wird beispielsweise die Entwicklung biaxialer Ganzblatttests vorangetrieben. Bei dieser Prüfmethode wird das Rotorblatt sowohl in Schlag- als auch in Schwenkrichtung entlang seiner Quer- und Längsachse in Bewegung versetzt und das Strukturverhalten unter Belastung mit Sensoren gemessen. So kann eine besonders realistische Lastenverteilung nachgestellt werden.

“Unsere kürzlich präsentierte SG 14-222 DD Windenergieanlage mit einer Spitzenleistung von 15 MW ist mit Rotorblättern der Rekordlänge von 108 Metern ausgestattet. Rotorblatt-Prüfeinrichtungen für ultralange Offshore-Blätter sind essentiell, um internationalen Validierungsanforderungen und Zertifizierungsstandards zu entsprechen. Sie erfüllen das Ziel, Design und Performance unserer Rotorblätter zu optimieren und ihre Zuverlässigkeit zu sichern”, resümiert Vicente García, Head of SGRE Validation Means Management.

Auch das segmentierte Testen, also das Testen von Teilstücken des Rotorblatts, bietet enorme Vorteile: Durch die höheren Eigenfrequenzen der Teilstücke gegenüber dem gesamten Rotorblatt kann die Prüfzeit erheblich verkürzt werden – im Einzelfall um mehrere Monate. Diese Aktivitäten zielen darauf ab, dass eine experimentelle Prüfung sehr langer Rotorblätter für Hersteller auch weiterhin wirtschaftlich ist. Somit lassen sich die Flügel zukünftig noch exakter auslegen – gewicht- und kostensparend.

„Als führendes Forschungsinstitut für die Windenergie haben wir den Anspruch, mit unseren Prüfmethoden stets einen Schritt über den Stand der Technik hinaus zu gehen,“ so Dr. Steffen Czichon, Abteilungsleiter Rotorblätter am Fraunhofer IWES.

Verteilung Fördermittel:

Hallenbau: BMBF und Land Bremen/EFRE-Förderung, 4 Mio. EUR

Prüfstandsbau: BMWK, 14,8 Mio. EUR

___

Fraunhofer IWES

Das Fraunhofer IWES sichert Investitionen in technologische Weiterentwicklungen durch Validierung ab, verkürzt Innovationszyklen, beschleunigt Zertifizierungsvorgänge und erhöht die Planungsgenauigkeit durch innovative Messmethoden im Bereich der Windenergie und Wasserstofftechnologie. Derzeit sind rund 250 Wissenschaftler/-innen und Angestellte sowie mehr als 100 Studierende an fünf Standorten beschäftigt: Bremerhaven, Hannover, Bremen, Hamburg und Oldenburg.

Letzte Änderung: