Großlagerprüfstand startet Dauerbetrieb

Der Prüfstand für Rotorblattlager mit bis zu 6,5 Metern Durchmesser ist erfolgreich am Institutsstandort Hamburg in Betrieb genommen worden. Damit ist der Weg für den autarken Dauerbetrieb frei. Profitieren sollen davon Hersteller und Betreiber: mithilfe der beschleunigten Prüfungen – 20 Jahre Betriebsdauer werden in sechs Monaten Testdauer nachgebildet – kann die Zuverlässigkeit von Großwälzlagern gesteigert und neuen Berechnungsmethoden und Designs der Weg geebnet werden. Auf dem Prüfstand kann darüber hinaus die Validierung eines Lagers lange vor seinem ersten Einsatz an einer Windenergieanlage erfolgen – das war bisher in dieser Weise nicht möglich. Ziel ist es, Entwicklungskosten zu mindern und Ertragsausfälle zu reduzieren, um den Betrieb von Windenergieanlagen bis zu 10 MW wirtschaftlicher zu machen.

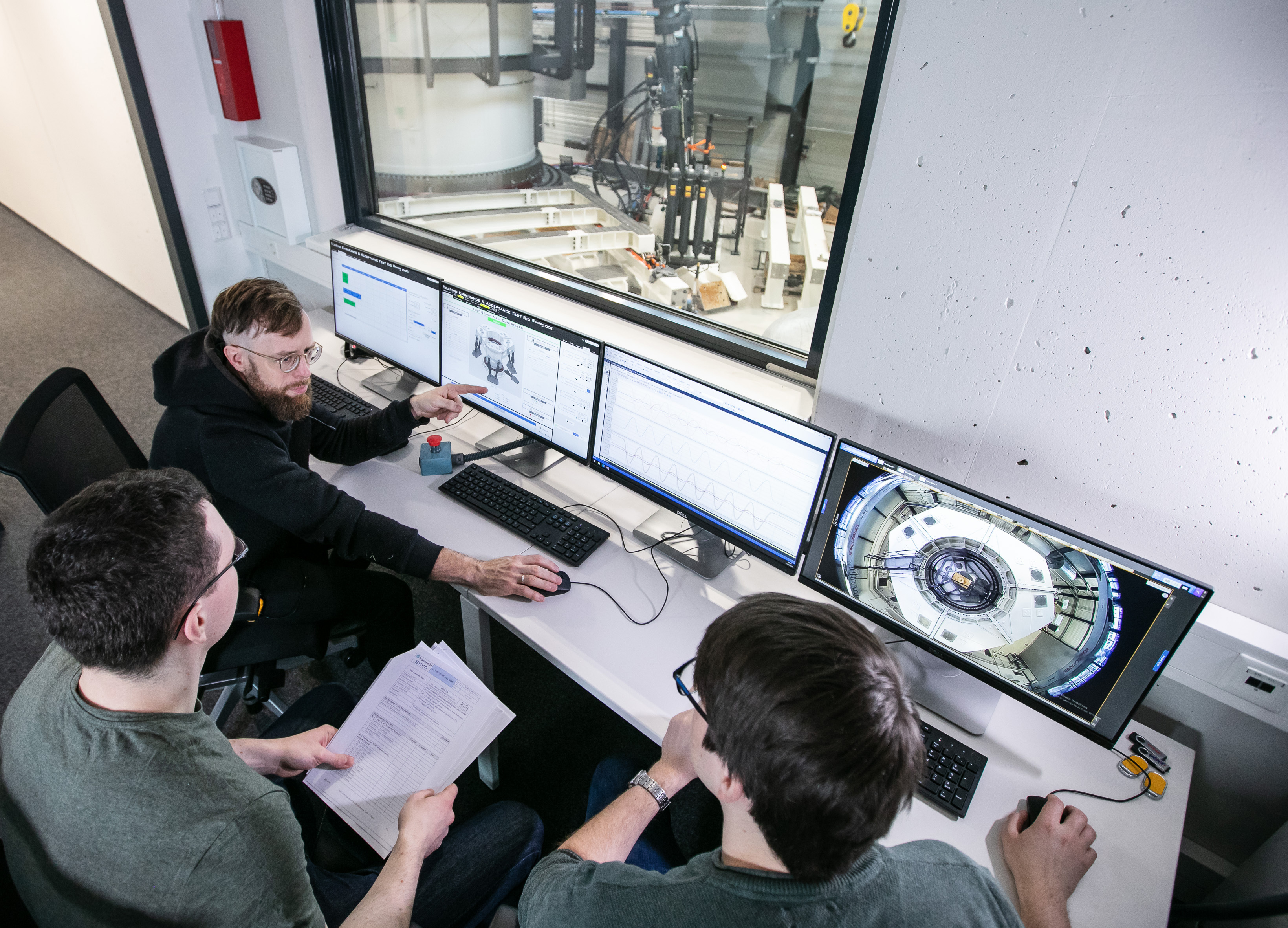

Das Geräusch der sieben Hydraulikzylinder der dynamischen Lasteinleitung lässt erahnen, welche Kraft sie auf das Lager übertragen. Damit bilden sie im Laborversuch die Bewegung von Rotorblättern und Rotordrehung einer Windenergieanlage im Betrieb nach – mit all ihren ständigen Lastwechseln, die für das Wälzlager eine immense Belastung darstellen. Die Zyklenzahl der Hauptsteuerung beträgt eine Millisekunde – das entspricht der Geschwindigkeit der Reizweiterleitung in der menschlichen Nervenbahn. Und aufregend war die Phase der Inbetriebnahme für alle Beteiligten: „In dieser Phase manifestiert sich die Forschungsarbeit der letzten fünf Jahre und es wird sichtbar, wie gut die Sicherheitssysteme und die Komponenten interagieren“, beschreibt Senior Engineer Matthias Stammler das Geschehen.

Ausfälle weit vor Ende der berechneten Ermüdungslebensdauer sind bei Wälzlagern an Windenergieanlagen nicht ungewöhnlich. Für oszillierende Wälzlager, wie sie im Bereich der Rotorblattlagerung zur Anwendung kommen, fordern die Zertifizierungsbehörden derzeit keine Lebensdauerberechnung; aktuelle Verfahren führen zu Ergebnissen mit eingeschränkter Aussagekraft. Hier wollen die Wissenschaftler des Fraunhofer IWES eine neue Grundlage schaffen: mit einem besseren Verständnis der Schadensverläufe in einem frühen Stadium können Designs modifiziert, Auslegungsmethoden überprüft und das Ausfallrisiko vermindert werden. Der Abgleich von Simulations- und Messdaten ermöglicht, eine detaillierte Ermüdungslebensdauerberechnung. Dabei werden nicht nur die Lager als Ganzes, sondern auch einzelne Laufbahnabschnitte berechnet, um exaktere Aussagen zu erhalten.

Die Inbetriebnahme des gesamten Prüfstands erfolgt mit dem generalbeauftragten Unternehmen IDOM. “Wir haben in den letzten 18 Monaten eng und intensiv mit IWES zusammengearbeitet und sind jetzt sehr stolz darauf, diesen hochinnovativen Prüfstand als Meilenstein für die zukünftigen Tests der neuen Offshore-Windenergieanlagenlager liefern zu können, der sehr hohe statische und dynamische Lasten ermöglicht, verbunden mit einer hervorragenden Genauigkeit und präziser Emulation der realen Betriebssituation”, erläutert Betriebsleiter Dr. Armando Bilbao.

Von der Konzeptentwicklung über die Simulation, Auslegung, Prüfung und schließlich Diagnose deckt das IWES-Portfolio den kompletten Lebenszyklus eines Großwälzlagers ab. Neben dem Großlagerprüfstand BEAT 6.1 betreibt das Institut weitere Prüfstände für Rotorblattlager und Hauptlager sowie kleinere Einrichtungen für Grundlagenversuche und für die Prüfung großer Stückzahlen.

Die ersten gewichtigen Prüflinge wiegen jeweils rund 9500 kg und gehören zum BMWi-geförderten Forschungsprojekt HAPT (Highly Accelerated Pitch Bearing Test): acht Lager mit einem Nenndurchmesser von fünf Metern, die noch bis zum Sommer 2021 in Funktions- und Dauertests untersucht werden. Darin werden zusammen mit dem Institut für Maschinenkonstruktion und Tribologie (IMKT) der Leibniz Universität Hannover und der Unternehmensgruppe IMO Methoden zur beschleunigten Prüfung von Blattlagern entwickelt.

Das „Large Bearing Laboratory“ (LBL) am Institutsstandort Hamburg bündelt Aktivitäten und erweitert sie um experimentelle Testmöglichkeiten für Lager von Windenergieanlagen der nächsten Generation. Der Prüfstand erweitert das Portfolio von Validierungsleistungen des Fraunhofer IWES, das Anlagen- und Komponentenhersteller dabei unterstützt, Weiter- oder Neuentwicklungen vor der Markteinführung abzusichern.

Technische Kennzahlen:

- Testen von Lagern mit 3-6,5 m Durchmesser

- Einleitung statischer Lasten bis 50 MNm

- dynamische Biegemomente mit +/- 25 MNm bei 0,7 Hz

- hochintegriertes Kontroll- und Datenerfassungssystem mit sehr hohen Prozessgeschwindigkeiten – autarker Betrieb über Monate

- Messsystem mit 500 hochaufgelösten Messkanälen und redundanten Datenbanken

- Emulation von Anschlussbauteilen und ihrer Eigenschaften

Letzte Änderung: